Questo articolo è dedicato ad un segmento fondamentale del processo di fabbricazione del gioiello “La gommatura”.

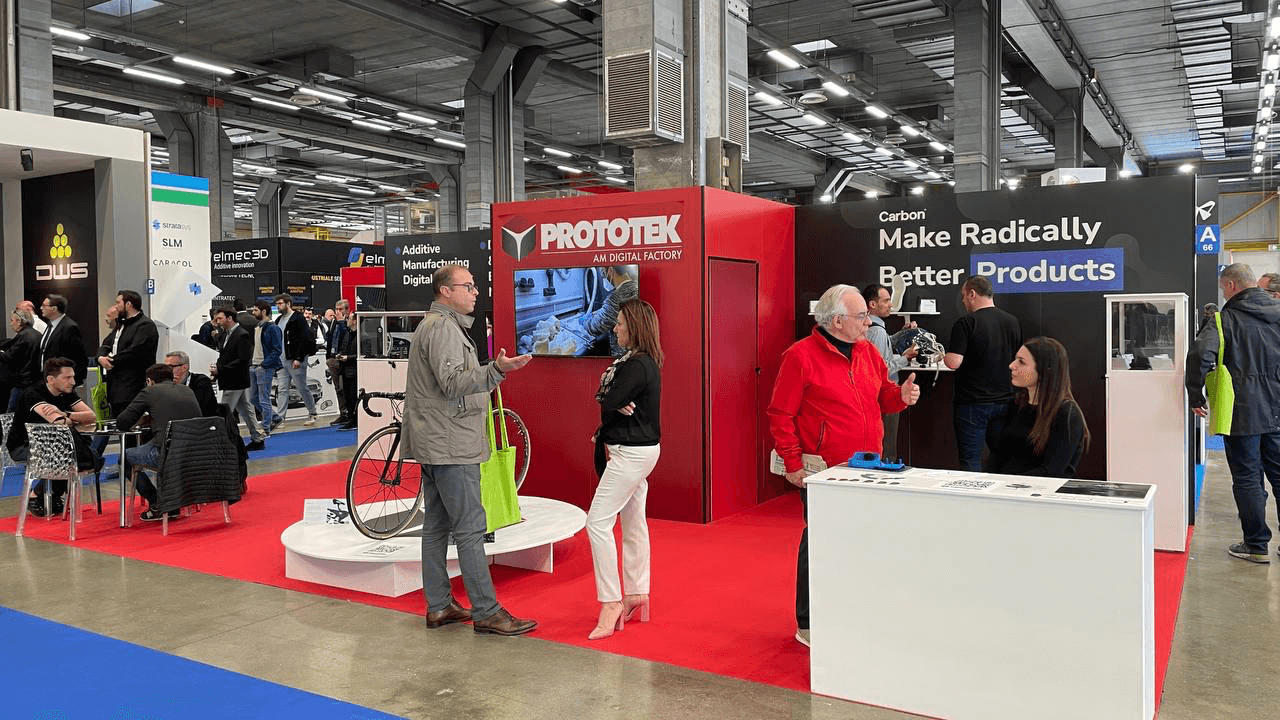

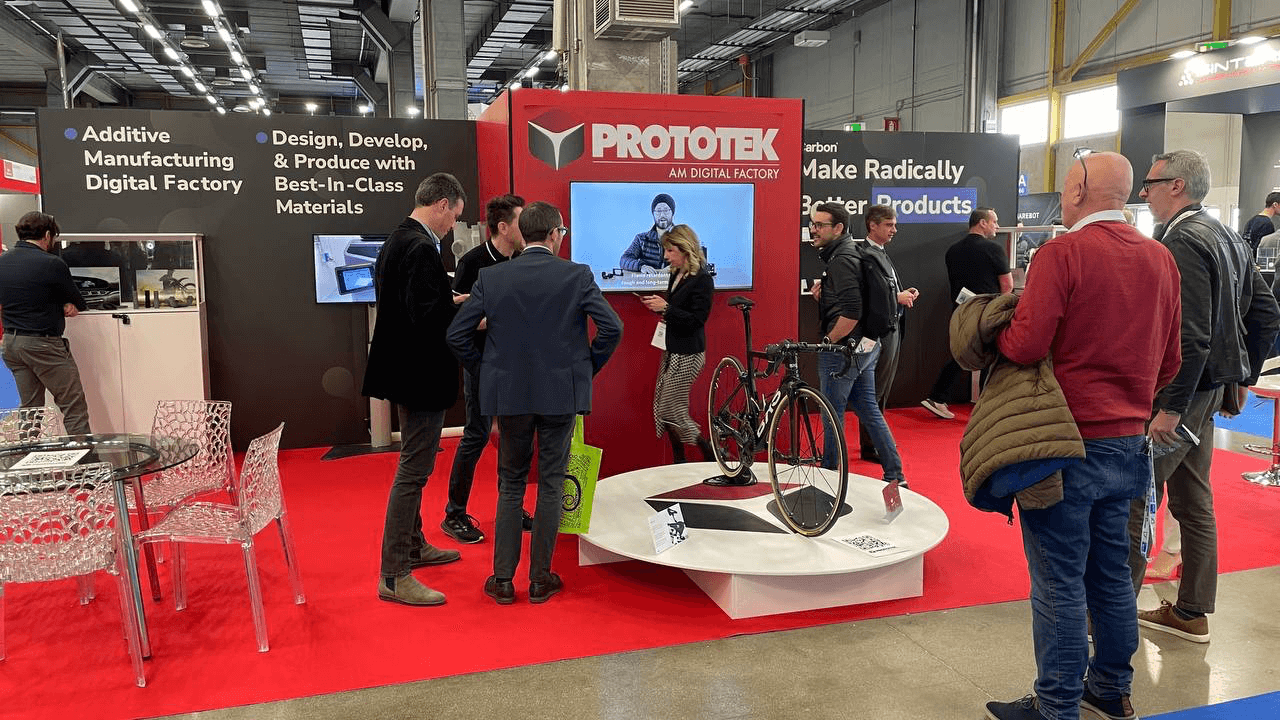

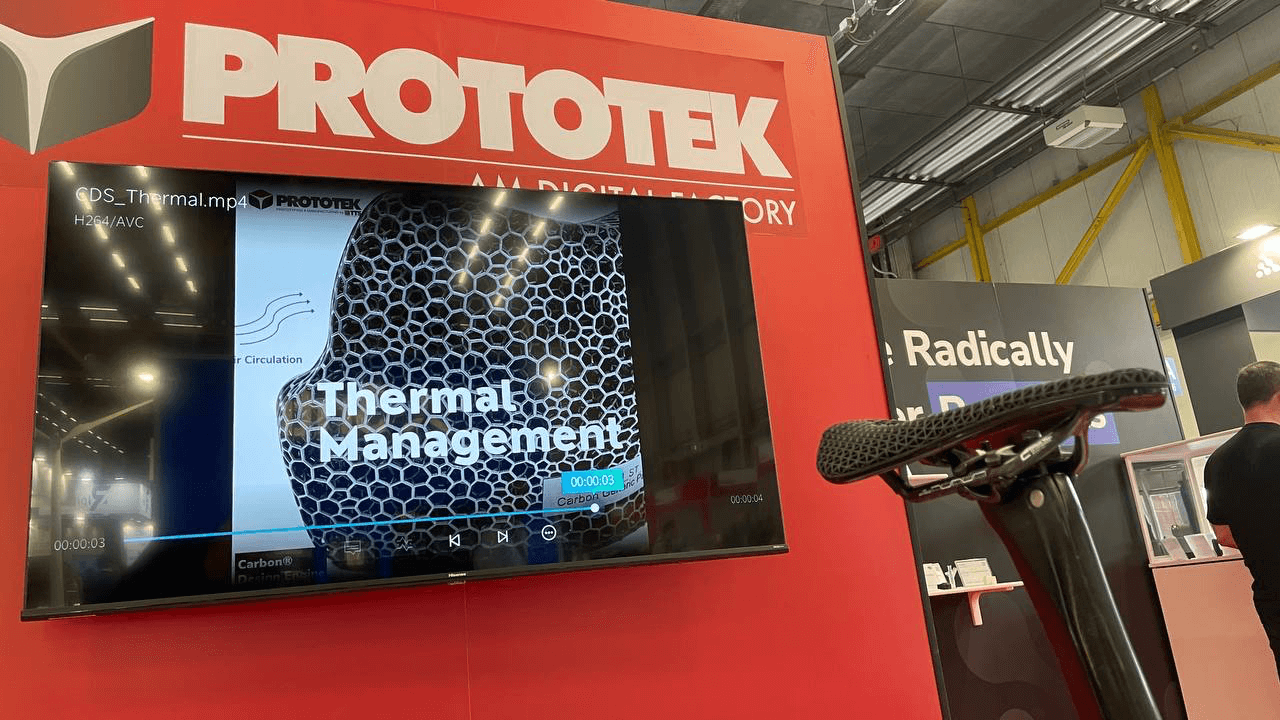

Il processo produttivo di un gioiello è composto da diverse fasi che qui cercheremo di sintetizzare per poi arrivare a fare un focus sulla gommatura, servizio che noi di Prototek, service di stampa 3D mettiamo a disposizione di tutti i clienti. Qui di seguito sono elencate le fasi del processo di gommatura.

1. Modellazione del gioiello

Alla base del gioiello c’è sempre un’idea e un disegno. Sulla base del disegno i nostri progettisti CAD/CAM realizzano un disegno 3D dell’oggetto che verrà poi creato dalle nostre stampanti 3D stereolitografia, dalle quali si genererà il modello in resina con cui verrà prodotto lo stampo per la fusione o la matrice di gomma per la produzione in serie.

2. Preparazione matrice a caldo

Per poter riprodurre più volte il modello desiderato è necessario realizzare dapprima una matrice in un materiale in grado di assicurare un’elevata fedeltà di riproduzione, una buona elasticità, una buona memoria e una lunga durata.

A tal scopo viene utilizzata una speciale gomma che, dopo essere stata applicata attorno al modello, viene sottoposta a un trattamento termico, detto vulcanizzazione, che ne provoca prima l’ammorbidimento ed inseguito l’indurimento. Le gomme impiegate per questo processo possono essere convenzionali, ossia ad elevato contenuto di gomma naturale, oppure siliconiche.

Le matrici ottenute mediante vulcanizzazione possono essere di due tipi: a strappo o intere.

Fasi della gommatura a caldo:

- Per produrre una matrice “a strappo”, i due strati di gomma tra i quali viene chiuso il modello vengono cosparsi di un velo di talco o dell’apposito spray in modo da impedire che le superfici aderiscano formando un blocco unico. Per assicurare la perfetta richiusura della matrice, insieme al modello vengono inglobate, nella gomma, anche alcune spine di riferimento.

- Per produrre una matrice “intera”, in questo caso, il modello completo del piantone che andrà a formare il canale di colata, viene semplicemente inserito tra due strati di gomma.

- Il “sandwich” di gomma contenente il modello e ben compresso tra i piattelli della staffa è pronto per essere vulcanizzato.

- La staffa viene inserita nel vulcanizzatore per il trattamento termico. La temperatura di vulcanizzazione é compresa in genere tra i 140 °C e i 180 °C e dipende da molti fattori quali: il tipo di gomma, lo spessore della matrice e il tempo di vulcanizzazione ( 30 ÷ 75 minuti).

- Una volta raffreddata, la matrice viene aperta ed estratto il modello. Nel caso delle matrici a strappo è sufficiente aprire le due metà dello stampo, mentre nel caso delle matrici intere è necessario ricorrere al bisturi. Il taglio viene appositamente eseguito a zig-zag in modo da facilitare la corretta richiusura delle due parti al momento dell’iniezione della cera.

3. Iniezione e preparazione del grappolo e cilindro di fusione

Lo scopo per cui dal modello in resina o in metallo viene realizzata una matrice in gomma é quello di poter ottenere più esemplari in cera dello stesso oggetto con i quali costruire il “grappolo” che servirà per produrre lo stampo in gesso per la fusione in serie. Il modello viene riprodotto iniettando nella matrice la cera calda.

A questo scopo si impiegano apposite macchine e cere. Per evitare la formazione di bolle d’aria durante l’iniezione, gli iniettori più moderni sono dotati di un dispositivo di aspirazione dell’aria che permette di ottenere “cere” perfette, migliorando la produttività.

Una volta preparati tutti i modelli, si può procedere alla preparazione del grappolo montandoli su un’astina di metallo o di cera. Il grappolo verrà rivestito da un cilindro che a sua volta verrà trasferito in un apposito forno detto “stufa scola cera” in cui viene fatto sciogliere il grappolo di cera.

Una volta scolata la cera il cilindro ancora caldo passa direttamente in un secondo forno dove viene cotto in modo che il rivestimento acquisisca la durezza necessaria a resistere all’urto e al calore del metallo fuso.

Vedi anche: Additive manufacturing: come cambia la produzione industriale

Leggi di più sul servizio stampa 3D, e progettazione CAD.

[feature_box style=”23″ only_advanced=”There%20are%20no%20title%20options%20for%20the%20choosen%20style” alignment=”center”]

Contattaci per una consulenza gratuita

[/feature_box]